Herstellung von porenbetonblöcken. zubereitung der mischung

Die Linie für die Herstellung von Porenbetonblöcken kann das wichtigste einigermaßen rentable Privatunternehmen sein. Dies ist darauf zurückzuführen, dass der technologische Prozess zur Herstellung dieses Materials nicht komplex ist, und mit einer theoretischen Grundausbildung erhalten Sie mit relativ geringen Investitionen eine große Menge an Qualitätsprodukten.

Im Folgenden beschreiben wir, wie der Gebäudeblock hergestellt wird und auf welche technologischen Nuancen Sie achten sollten.

Allgemeiner Arbeitsplan

Газобетон представляет собой ячеистый материал, который используется как для возведения несущих конструкций, так и для утепления уже существующих стен (см.также статью «Срок службы бетона: продляем время эксплуатации бетонной конструкции»).

Beachten Sie! Der Zweck der Blöcke hängt von ihrer Dichte ab. Zur Gruppe der Konstruktionswerkstoffe zählen Produkte der Klasse D1000 - D700, und für die Wärmedämmung werden meistens die Module D400 verwendet.

Die Produktionstechnologie für Porenbetonsteine umfasst mehrere Stufen:

- Zuerst bereiten wir eine Mischung von Komponenten vor, von denen die wichtigste ein gasbildendes Material ist.

- Die Mischung wird dann in Formen gegossen, in denen die Reaktion stattfindet. Zu diesem Zeitpunkt bilden sich Poren in der Dicke der Lösung, und die Zementkörnchen beginnen zu härten.

- Nach dem Vorhärten wird der ausgehärtete Monolith zum Schneiden geschickt, wo er entsprechend der Konfiguration der Module mit dünnen Stahlsaiten gesägt wird.

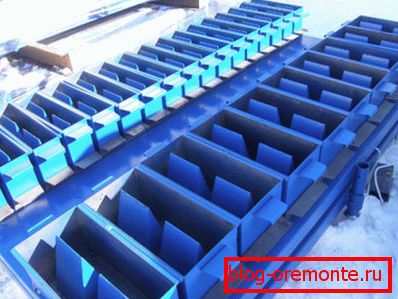

- Es ist auch möglich, Kassettenformen zu gießen, bei denen kein Schneiden erforderlich ist: Die Ausrüstung für die Herstellung von Porenbetonblöcken wird so eingestellt, dass die Produkte aus der Form in der richtigen Größe herausgehen.

Dann kommt das Trocknen. Die Qualität dieses Vorgangs bestimmt, wie stark das Baumaterial ist.

Porenbeton wird je nach Verarbeitungsbedingungen in zwei Arten unterteilt:

- Autoklavieren - Die Entfernung der Flüssigkeit und die endgültige Aushärtung erfolgt in speziellen Vorrichtungen unter Druck und hohen Temperaturen.

- Nicht autoklaviert - Die Aushärtung erfolgt unter natürlichen Bedingungen. Dieser Typ ist mit den eigenen Händen viel einfacher zu erreichen und der Preis ist niedriger, aber die Autoklavierblöcke sind um ein Vielfaches überlegen.

Beschreibung der Stufen

Zubereitung der Mischung

Wenn die oben genannten Informationen Sie inspiriert haben und Sie bereit sind, gebrauchte Geräte für die Herstellung von Porenbetonblöcken zu kaufen, sollten Sie entweder einen kompetenten Techniker beauftragen oder die Grundlagen der Produktion selbst erlernen. Zunächst empfehlen wir Ihnen, alle Tipps in diesem Abschnitt zu lesen.

Wie bereits erwähnt, beginnt der technologische Zyklus mit der Herstellung der Zusammensetzung.

Die am häufigsten verwendeten Anteile sind in der Tabelle angegeben:

| Material | Massenanteil,% |

| Zement der Marke M400 - M500 | Von 50 bis 72 |

| Sand | 20 - 45 |

| Kalk | 1,5 – 5,5 |

| Aluminiumgasbildende Zusammensetzung | 0,05 – 0,1 |

| Reaktionswasser | 0,3 – 0,9 |

Beachten Sie! Um die Qualität des Materials zu verbessern, empfiehlt die Anweisung, Sand mit einem Massenanteil an Ton von nicht mehr als 7% aufzunehmen.

- Zuerst bereiten wir eine Suspension aus Wasser und Aluminiumpulver vor. Die resultierende Zusammensetzung wird ständig gemischt, um Delaminierung zu vermeiden.

- Danach geben wir die Suspension in eine Mischung aus Zement, Sand und Kalk, fügen Wasser hinzu und mischen das Material glatt.

Formulare füllen und trocknen

Parallel zur Vorbereitung der Komposition werden folgende Vorgänge ausgeführt:

- Formen (Kassette oder zur Herstellung von Monolithen zum Schneiden) aus Einzelteilen zusammengesetzt.

- Verwenden Sie für die Verbindung Bolzen oder spezielle lösbare Befestigungselemente.

- Im Inneren schmieren wir die Formen mit Maschinenöl, wodurch wir die Bausteine nach dem Trocknen leichter entfernen können.

- Wir füllen die Tanks mit einer Lösung und verdichten sie, um große Luftblasen zu entfernen.

Danach tritt der primäre Kraftsatz auf. Dieser Vorgang dauert je nach Zusammensetzung der Lösung normalerweise drei bis sechs Stunden. Während des Aushärtens ist es wünschenswert, die Form vor plötzlichen Temperaturänderungen zu schützen, da dies zum Reißen der Rohlinge führen kann.

Nachdem die Primärtrocknung abgeschlossen ist, werden die Teile aus den Behältern entnommen und einer weiteren Verarbeitung unterzogen.

Sägen und Aushärten

Bei der industriellen Herstellung von Porenbetonmodulen wird üblicherweise Monolithsägetechnologie verwendet.

Es wird nach folgendem Schema ausgeführt:

- Ausgehärtete Barren großer Größe werden aus der Form entnommen und der Sägemaschine zugeführt.

- Mit Hilfe von Draht- oder Bandsägen geringer Dicke wird der Monolith in Fragmente der gewünschten Größe geschnitten.

- In einigen Fällen sind Montageschlitze an den Blöcken ausgeschnitten. In diesem Fall werden die Sägen mit einem speziellen Computerprogramm gesteuert.

Beachten Sie! Die Schneidtechnologie ermöglicht es Ihnen, Module mit einer Abweichung in der Größe von nicht mehr als 1 mm nach oben oder unten herzustellen. Dies erleichtert die Arbeit am Bau eines Mauerwerks aus Porenbeton erheblich.

Die Mini-Anlage zur Herstellung von Porenbetonblöcken, die in der privaten Produktion eingesetzt wird, wird jedoch selten mit Sägen abgeschlossen.

Hier wird normalerweise eine andere Methode angewendet:

- Anstelle einer Form zum Gießen von Monolithen werden Konstruktionen mit internen Jumpern verwendet.

- Beim Gießen wird die Lösung in die Zellen einer solchen Kassette verteilt und das Aushärten in der gewünschten Form durchgeführt.

- Nach dem Aushärten werden die Zuschnitte aus der Kassette entnommen und gehen unter Umgehung des Schnittes sofort in den Trockenbereich.

Der Nachteil dieser Methode ist die Gefahr der Verletzung der geometrischen Form der Blöcke. Bei sorgfältiger Montage und Guss kann dies jedoch vermieden werden.

In der Endphase wird das Autoklavieren durchgeführt: Die Rohlinge werden in einer speziellen Kammer untergebracht, die luftdicht verschlossen ist. Ferner wird Luft in den Arbeitsbereich injiziert, um einen Druck von etwa 12 Atmosphären zu erzeugen, und bei erhöhter Temperatur erfolgt die endgültige "Reifung" des Materials.

Fazit

Линия по производству газобетонных блоков может работать достаточно эффективно только в том случае, если все технологические процессы будут правильно спланированы. Вот почему для получения качественного строительного материал, который будет отличаться хорошими эксплуатационными характеристиками и пользоваться спросом, нужно внимательно изучить нюансы всех методик (см.также статью «Строим дом из газобетона экономно»).

Um zu beginnen, soll man sich das Video in diesem Artikel ansehen und dann anfangen, die Technologie in der Praxis zu beherrschen.